卷板机-锥形卷板机-上辊万能式卷板机

一﹑总述:

该机属于液压型三辊卷板机,用于将钢板卷成圆筒形。

上辊可以垂直升降﹑水平移动。

预弯通过调节上辊,使上辊相对于下辊非对称位置来实现。

滚圆时通过电机、减速机带动两下辊进行。

由于下辊标高不变,所以便于进料和操作。

二、设备的主要技术参数

三、工作原理及结构特征

该机械主要由上辊装置、下辊及水平移动装置、托辊装置、主传动系统、翻倒装置、机架、平衡装置、底盘等部分组成。

3-1、上辊装置

上辊装置由上辊、主油缸、上辊轴承座及双列调心轴承等组成。

两主油缸提供卷制板材所需的加压力,主油缸工作压力为19.5MPa.

双列调心轴承采用低速、重载的调心滚子轴承.

上辊呈鼓形,用于补偿上辊受力变形挠度。

上辊用45#制成,粗加工后调质处理,HB260-300。

3-2、下辊及水平移动装置

下辊装置由下辊、下辊轴承座、下辊滑动轴承、下辊输入齿轮等组成。

下辊装置为卷制板材提供正反扭矩。

通过主传动输出齿轮和下辊输入齿轮,传动扭矩。

下辊用45#钢制成,调质处理,辊身表面机械强化处理。

下辊滑动轴承选用SF-1自润滑复合材料,

水平移动装置由水平移动电机提供动力,通过蜗杆传动机构、螺旋传动机构带动机架、上辊部件水平移动,实现工件的预弯,以及非对称卷制。

3-3、托辊装置

托辊装置由托辊组合、斜楔机构、螺旋机构组成。

调节螺杆带动相对两组斜楔靠拢或分离,从而使托辊组合升高或降低。

托辊为45钢制造,调质处理,硬度低于下辊。

3-4、主传动系统

主传动系统由主电机、减速机、输出齿轮等组成。

系统可正反转,提供工作动力,通过主减速机、输出齿轮、下辊齿轮传递扭矩至下辊,使下辊转动,依靠摩擦力带动板材进给,完成卷制工作。

3-5、翻倒装置

翻倒装置由销轴、滑枕、翻倒液压缸、支座等组成。

翻倒液压缸带动翻倒机架翻倒或复位。翻倒机架翻倒时,便于制品沿翻倒端取出。

3-6、平衡装置

平衡装置由两根拉杆和平衡梁组成。

平衡装置在翻倒侧架翻倒后,压住上辊的尾部,保持上辊的平衡。

3-7、机架

固定、翻倒机架为焊接件,焊后振动时效去除应力处理。机架用于安装液压缸,并带动上辊部件作水平移动。

3-8、底盘

底盘为箱式焊接结构,退火处理。用于安装各部件。

3-9、锥筒装置

本锥筒装置为卷板机的附件,主要组成有:上支座,铰支轴,轴套,销轴等。

在卷制锥筒时,工件与轴套相互抵触产生摩擦阻力,而且轴套挡住工件纵向移动,将工件逐步成型至所要求的锥度,所卷工件的锥度小于30度,卷制锥筒工件的承载能力为本卷板机卷制能力的60%。在卷制圆柱筒时,不需要锥筒装置,将(定位销轴)抽出,将铰支轴调整水平方向,然后(定位销轴)插入定位孔并锁紧。

四、液压系统

4-1总体概述

液压系统由齿轮泵、阀组、流体连接件、液压辅件等组成。

液压阀选用叠加阀系列,管路不止简洁、维护调试方便。

系统有三种回路组成,超压保护及压力调节回路,同步回路,速度回路组成。

压力调节回路通过主溢流阀调节系统工作压力。系统工作压力为19.5MPa。

同步回路通过分流节流阀对上辊的上升、下降粗步分流同步,节流阀进行上下调节;

速度回路控制翻倒侧机架的翻倒、复位,通过节流阀进行回路节流速度的调节。

4-2各种保护:上辊的上升、下降分别有溢流阀作压力极限保护。

五、电气控制系统

5-1:概述

电气控制系统由电气控制柜、操作台、手持按钮盒组成。

系统主要技术指标:

系统工作电压为380V/50Hz。 环境温度为-5度到45度 。

控制电路采用PLC可编程控制器系统,继电器少,动作可靠,寿命长。

控制柜上设置有完成整个卷制过程的全部按钮和指示灯,可对整机的工作状态和操作进行控制,手持按钮盒为流动作业时对关键操作的控制提供了方便。

5-2保护

电机配有相应的断路器作电流短路保护;电机配有相应的热继电器作超负荷保护;上辊水平移动配有限位开关作极限的位置保护;翻倒缸的翻倒、复位分别设有上、下限位开关极限保护;

总电源短路器有分励脱扣器,在操作台及手提按钮盒均有“急停”按钮以远程切断总电源。

5-3互锁

翻倒架充分的复位(限位开关控制)后,上辊升降、上辊前后移动、下辊正 反转等动作方可进行;

上辊位于上位(限位开关控制)时,上辊水平移动、翻倒侧单独下降不能进行;

上辊压力继电器工作压力大于(1/3P)时,上辊不能水平移动。

5-4故障指示

电机过载时,故障指示灯亮; PLC发生故障时,故障指示灯亮。

六、数控控制系统

数控系统具有在卷制过程中的实时监控、到位控制和短电记忆等功能。

实时监控:触摸屏随时显示上辊主油缸上下的位移量Y、上辊水平移动量X。

到位控制功能:触摸屏上的数字和功能键对工艺参数进行设定,可以实现上辊上下、水平移动量的到位控制。

七、上辊万能式卷板机技术特色

7.1机器采用鼓形上辊和较小直径的下辊,下辊的下部有可以上下调节的托辊支撑。

卷制工件时,根据需要调节托辊高度,可以得到较高精度的制品纵向接缝宽度均匀度。

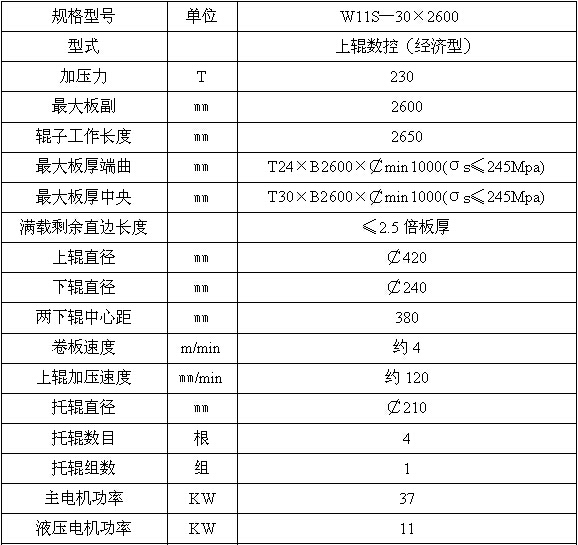

7.1-1卷制厚板的调节(图1)

卷制厚板时,托辊上升,给下辊一个反压力,使之产生反挠度以补偿上辊过大的挠度,从而达到制品中间和两端卷制曲率半径相近,减小制品纵向接缝宽度的均匀度误差。

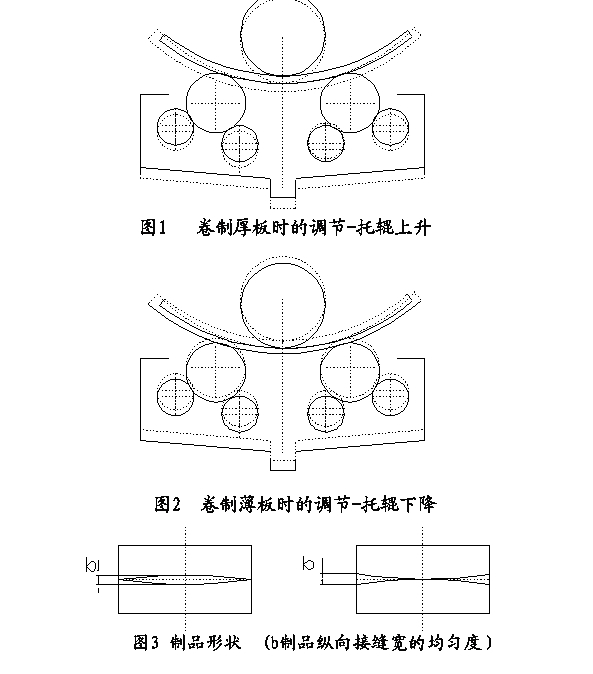

7.1-2卷制薄板的调节(图2)

卷制薄板时,托辊下降,使下辊在工作压力的作用下能产生一定的挠度以补偿因上辊鼓形的影响,从而达到制品中间和两端卷制曲率半径相近,减小制品纵向接缝宽度的均匀度误差。

7.1-3制品的形状(图3):

纵向接缝宽度的均匀度误差较小,若调节得当,使制品中间和两端卷制曲率半径相当接近,就能得到高精度的制品纵向接缝宽度均匀度。

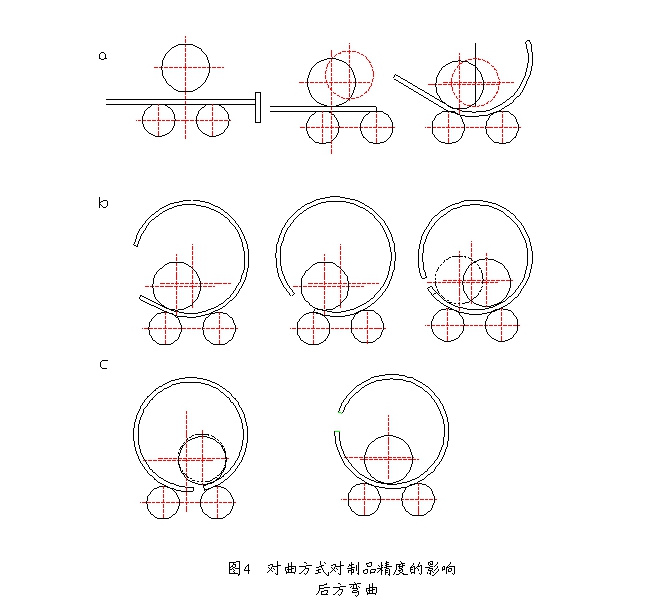

7.2采用“后方弯曲”(板材送进方向与上辊移动方向相反),上辊一边压下,下辊一边旋转,连续弯曲;因在板材的端部直接加压预弯,从而避免了前方弯曲时直角的产生,而且可以控制剩余直边的长度和形状。

7.2-1后方弯曲

上辊一边压下,下辊一边旋转(图4a);板材端部采用直接加压式压弯(图4b);制品不存在后角,剩余直边的端部控制在标准圆上,制品圆度高(图4c)。

7.2-2对称弯曲下辊正反转,对板材两端部进行预弯(图4d),然后进行对称卷制(图4e),制品存在直角,且剩余直边很难控制,制品圆度较差(图4f)

八、卷制工艺

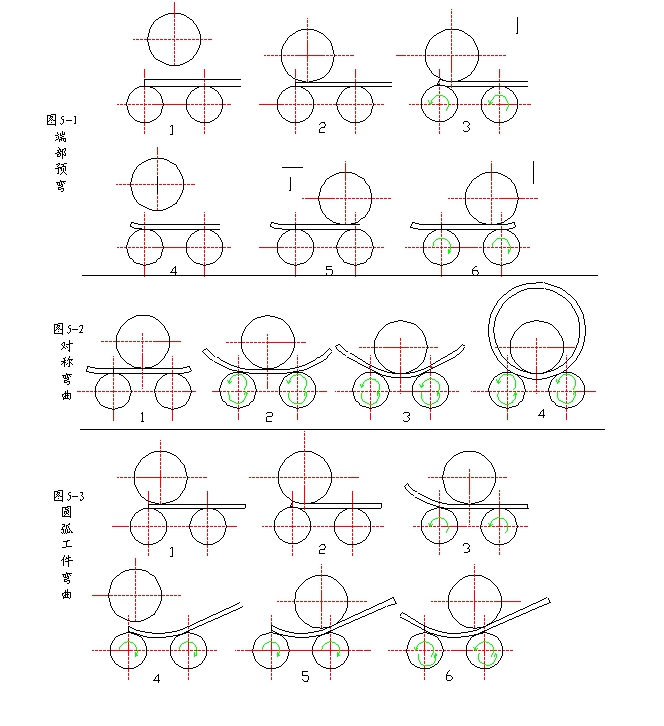

卷制圆柱体时如图5-1所示,一般先进行端部弯曲,然后对称弯曲。

一、 端部弯曲

①将上下辊距离拉开(上辊上升一段)。

②上辊向左或右作水平移动,其位置为上辊下降时能将钢板夹紧于上下辊之间。

③上辊下降

④驱动下辊,弯曲加工一侧剩余直边部分。

⑤同样过程,弯曲另一侧剩余直边部分。

二、对称弯曲

①将上辊调整至与下辊左右对称的位置,然后送入钢板。

②启动左右油缸并加压,使上辊压住钢板,驱动下辊弯曲钢板

③逐渐增加压下量,并反复驱动工作辊旋转,完成管状加工。即以完成圆柱筒体的弯曲加工。

三、卸料

将上辊移至中间上限位置,其他位置翻倒架不动作,这时平衡装置使上辊平衡。翻倒架翻倒卸料。翻倒架复位卷制圆弧工件等普通弯曲作用时,一般先进行端部弯曲。

1) 如图5-3所示,上辊向一侧偏移,并调整下压至相应高度,先进行一端的弯曲加工。

2) 旋转工作辊,进行中间区段的弯曲加工。

3) 工作辊作逆运转,将已完成弯曲加工是部分右侧移至靠近右下辊的位置。

4) 上辊上升并向另一侧偏移。

5) 上辊调整下压至相应高度,驱动工作辊进行中间区段剩余部分的弯曲加工。

6) 最后进行另一侧的端部弯曲加工。

九. 主要配置及产地

|

项目 |

材料、型号(式) |

生产厂家 |

|

|

轴承 |

重型轧辊 双列调心轴承 |

瓦房店轴承厂 |

|

|

上辊 |

45# |

江阴南工 |

|

|

下辊 |

45# |

||

|

底盘 |

Q235A |

自制 |

|

|

侧机架 |

Q235A |

自制 |

|

|

电机 |

|

南通 |

|

|

减速机 |

圆柱齿轮减速机(主传动)/蜗轮减速机 |

南通 |

|

|

电气系统 |

PLC可编控制器 |

|

日本欧姆龙 |

|

触摸屏 |

|

加拿大 特维 |

|

|

编码器 |

|

无锡瑞普 |

|

|

中间继电器 |

|

西门子 |

|

|

液压系统 |

液压泵 |

齿轮泵 |

合肥长源 |

|

液压阀 |

|

山西榆次油研有限公司 |

|

|

主油缸 |

|

南通欧普液压设备有限公司 |

|

十、油漆及检查等说明

10-1、油漆:

机器在彻底清洗后涂一层底漆和一层光漆,我公司油漆颜色为绿色。

用户自可自行选择产品颜色。

10-2、检查及试运转

在海安县宏利机床有限公司工场按标准进行检查和空负荷试运转。

10-3、交货时提供文件

1)、基础图 1份

2)、液压原理图 1份

3)、电气原理图 1份

4)、使用说明书 1份

5)、合格证 1份

6)、装箱单 1份